Roboter-Kommissionierung: wie intelligente Systeme die Intralogistik transformieren

Im Lager der Zukunft arbeiten Menschen und Roboter Seite an Seite. Autonome Fahrzeuge navigieren selbstständig durch die Regalgänge, während KI-Systeme Kommissionieraufträge optimieren – ganz ohne menschliches Eingreifen. Doch wie weit sind wir davon wirklich entfernt?

Wir sind eigentlich schon da. Als Industrieplaner befassen wir uns stets mit tiefgreifenden technologischen Revolutionen in der Intralogistik. Der konstante Marktdruck nach höherer Geschwindigkeit, Präzision, Effizienz und Flexibilität macht die Automatisierung zur strategischen Notwendigkeit für unsere Kunden. Die Verschmelzung von Hardware und intelligenter Software definiert die Spielregeln im Bereich der Roboter-Kommissionierung neu.

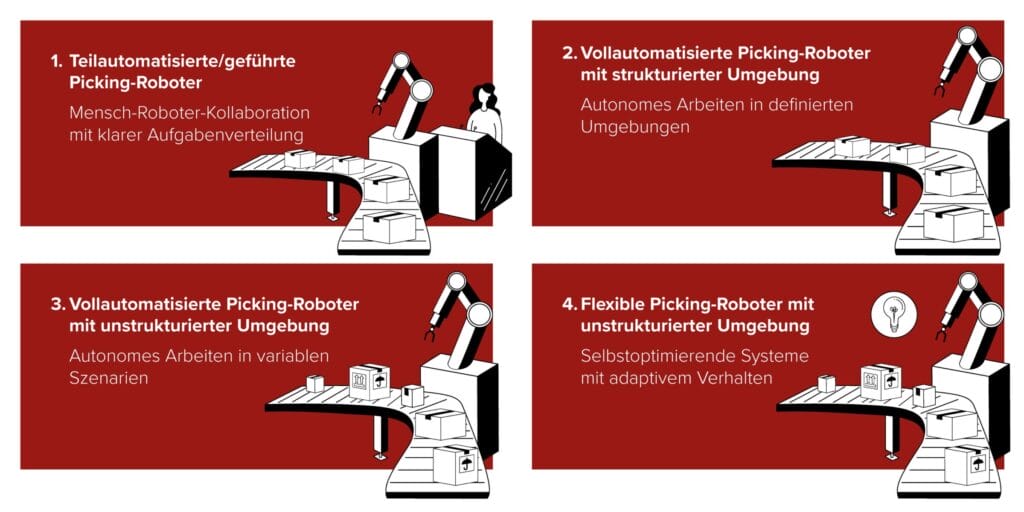

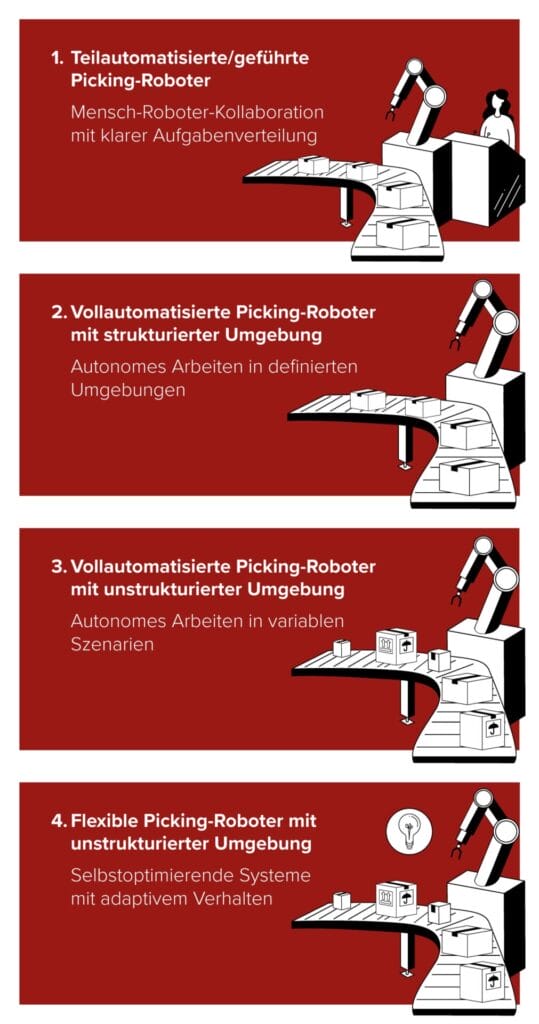

Werfen wir zunächst einen Blick auf die Stufen der robotergestützten Kommissionierung.

Automatisierungsstufen beim Einsatz von Picking-Robotern

Praxisbeispiel: Automatisierte Roboterkommissionierung bei der Dr. Falk Pharma GmbH

Aktuell befassen wir uns bei SOLTIC mit der Automatisierung des Kommissionerprozesses bei der Dr. Falk Pharma GmbH. Das Unternehmen ist Spezialist in der Verdauungs- und Stoffwechselmedizin. Als Familienunternehmen mit globaler Vernetzung setzt die Dr. Falk Pharma GmbH ihren Fokus auf die Entwicklung und den Vertrieb innovativer Arzneimittel.

Im Rahmen eines Projekts zur effizienten Konzernlogistik der Unternehmensgruppe untersucht SOLTIC gemeinsam mit der Dr. Falk Pharma GmbH den Einsatz automatisierter Pick-Roboter. Im Zentrum steht dabei die Machbarkeitsprüfung einer automatisierten Roboterkommissionierung am Behälterkompaktlager (AutoStore). Die Ziele der in Kooperation mit einem potenziellen Lieferanten durchgeführten Studie sind:

- Klärung der technischen Umsetzbarkeit der Roboterlösung unter Berücksichtigung des Artikelspektrums der Dr. Falk Pharma GmbH

- Detaillierte Analyse der Auswirkungen auf vor- und nachgelagerte Prozesse (wie Pack- und Versandprozesse)

- Abschliessende Bewertung des resultierenden Business Case

Erhalten Sie Eindrücke des Projektes im folgenden Video.

Picking Roboter: die Technik dahinter im Überblick

Robotic Picking ist weit mehr als nur ein Roboterarm. Es ist ein komplexes System, das auf dem Zusammenspiel mehrerer Technologien basiert:

Künstliche Intelligenz (KI) & Machine Learning (ML)

- Objekterkennung

KI-gestützte Algorithmen ermöglichen es den Robotern, Artikel unterschiedlicher Form, Grösse, Textur und Lage (Bin-Picking) im Lagerbehälter zu identifizieren. Ein vortrainierter Deep-Learning-Algorithmus identifiziert optimale Greifpunkte für beliebige Artikel. - Greifpunktbestimmung

ML optimiert kontinuierlich die Greifstrategie, um Beschädigungen zu vermeiden und eine hohe Pick-Rate zu gewährleisten, selbst bei variierenden Produktsortimenten.

Vision-Systeme (Bildverarbeitung)

- 3D-Kameras und Sensorik

Hochauflösende 3D-Bildverarbeitungssysteme erfassen die exakte Position und Orientierung der Artikel im Raum, um die Bewegungen des Roboterarms millimetergenau zu steuern.

Greifertechnologie

- Multifunktionale Greifer

Es kommen flexible Greifer zum Einsatz, die sich an verschiedene Produkttypen anpassen können, wie z. B. Vakuumgreifer (für flache Oberflächen), Fingergreifer oder adaptive Greifsysteme, die ihr Greifsystem je nach Ware auch automatisch wechseln können.

Fazit

Das eingangs beschriebene Szenario ist längst keine ferne Vision mehr. Viele dieser Technologien sind heute bereits erfolgreich im industriellen Alltag im Einsatz. Die Grenzen zwischen Mensch, Maschine und digitaler Intelligenz verschwimmen zunehmend. Moderne Intralogistiksysteme agieren nicht mehr reaktiv, sondern vorausschauend, adaptiv und vernetzt. Für Unternehmen bedeutet das: Die Zukunft der Logistik findet nicht morgen, sondern heute statt – in jeder Anlage, die auf flexible Automatisierung, lernfähige Systeme und nahtlose Integration setzt.

Mit SOLTIC wird Ihre Intralogistik der Zukunft zur Realität

Wir sehen Ihre Kommissionierung als einen Ort, an dem Technologie und menschliche Expertise nicht im Wettbewerb stehen, sondern sich gegenseitig verstärken. Das Ergebnis ist eine neue Qualität von Produktivität, Transparenz und Flexibilität – und ein entscheidender Baustein für die industrielle Wertschöpfung von morgen.

Möchten Sie mit uns die Zukunft gestalten?

Wir freuen uns auf Ihre Kontaktaufnahme.

Bastian Wenz

Senior Project Manager, Expert